凯发K8官网-AG真人旗舰厅

020-49262580

+86-020-89984326

020-49262580

+86-020-89984326

时间:2025-11-24 10:30:43

如今,集成电路正在朝着小型化和low-power的方向发展,通过硅通孔(tsv)垂直传输信号,通过再分配层(rdl)水平传输信号,三维集成电路(3D ic)有效缩短了长度interconnection大大降低了集成电路与平面ic相比的外形因素。但是,由于多层硅层的堆叠,层间产生的热量很难达到dissipate,如果不采取适当措施,高温会对3D的性能产生严重的负面影响ICs。因此,有必要解决三维集成电路的散热问题。

本文提出了一个由热再分配层(TRDL)和热通硅通(TTSV)组成的冷却系统,用于三维集成电路(3D IC)。根据傅里叶热流分析理论,通过有限元分析(FEA)建立并验证了拟议冷却系统的热流模型。结果表明,热流模型和FEA之间的最大误差为2.98%,3D IC的最大温度可以降低4.43°C。建立的水平散热通道可以有效解决3D IC的散热问题。

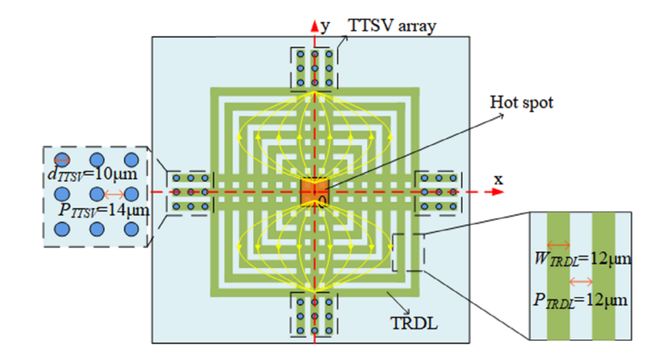

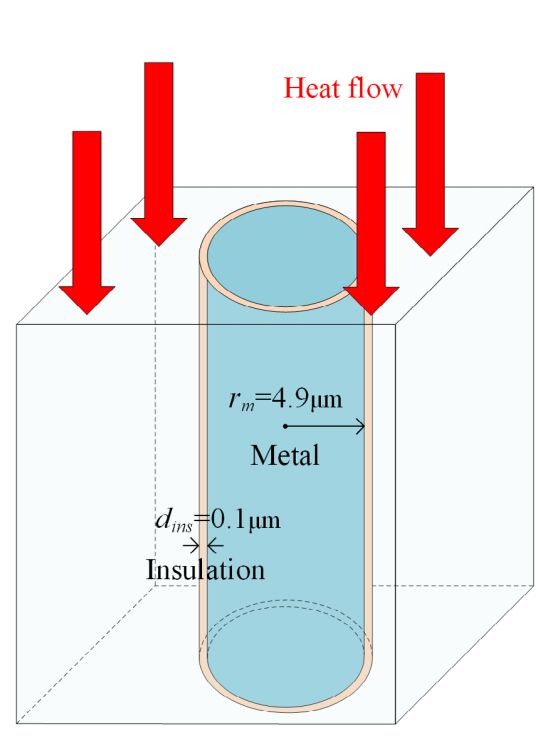

该冷却系统包括垂直堆叠的TTSVs和trdl。其结构如图1所示。与用于电信号的金属线不同的是,trdl被设计成网状结构,以增强散热。基于这种结构,热点产生的热量可以通过直接路径和方形路径扩散到TTSVs。xy坐标位于平面的中心。在飞机四周的中点附近有一组3个×3 TTSVs。每个TTSV(dTTSV)的直径为10 μm,两个TTSVs之间的间距为12 μm。在Si衬底表面中心设置面积为50 μm ×50 μm的热点作为关键元件。

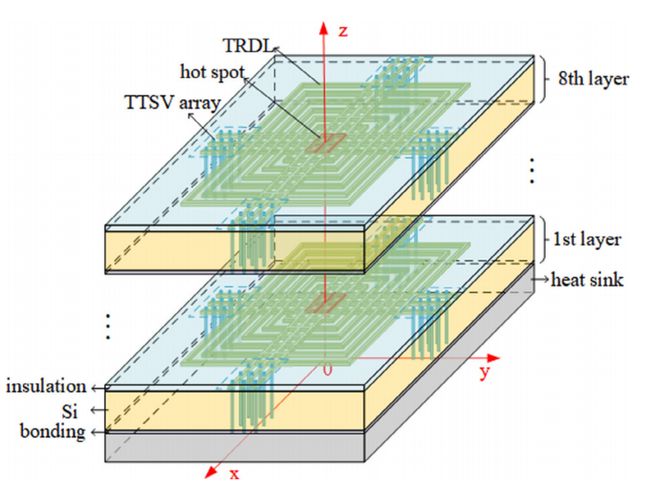

如图2所示,以八层3D ic为基础模型,验证该散热系统的散热效果。每一层由键合层、绝缘层、有源区和Si衬底组成。每层尺寸为500 μm ×500 μm。3D冷却系统包括散热器,TTSV阵列和trdl。xyz坐标的原点在散热器底部的中心。每个TTSV通过8层3D ic运行。

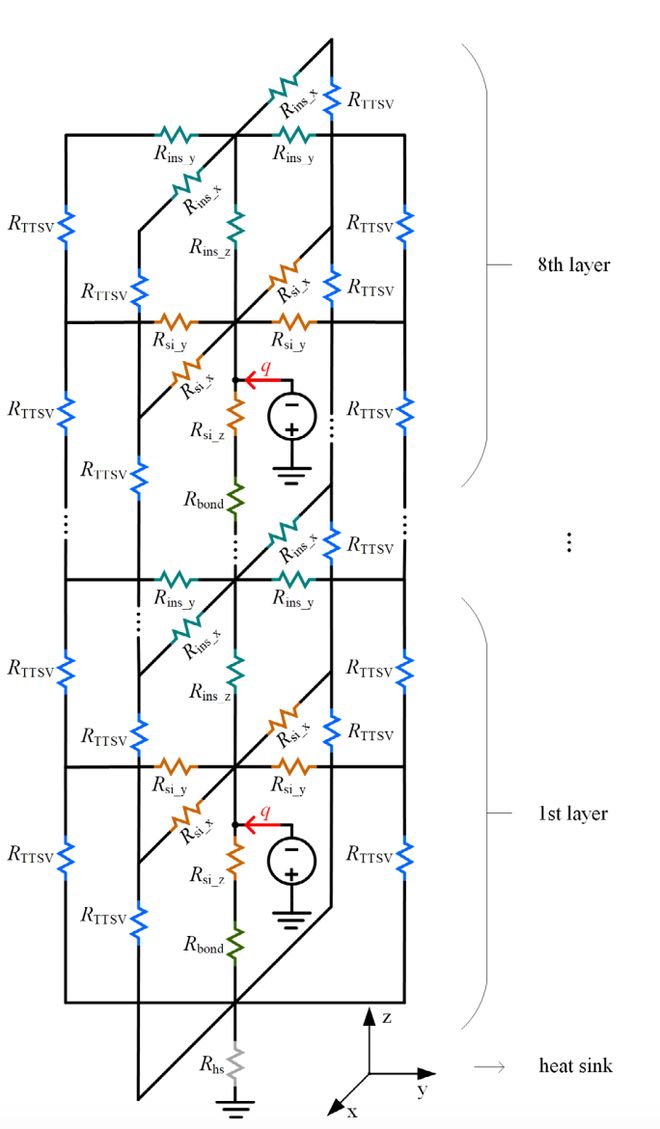

基于电热对偶原理,我们使用Multisim建立了带TRDL和不带TRDL的3D ic HFA模型,如图3所示。根据图2,我们将z轴方向和平行于x轴方向的散热路径的每个部分分类为热敏电阻。在每一层的RSi_z上方加一个80ma电流,模拟热点产生的热量。电流向下游流动,类似于热流向散热片的扩散。

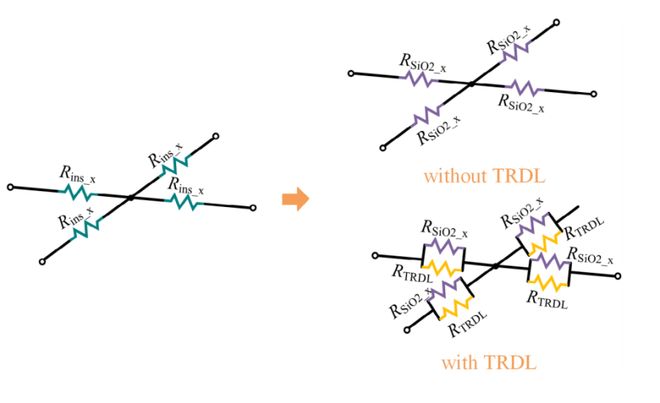

如图4所示,图3中的Rins_x表示无trdl和有trdl模型中保温水平扩散的热阻。从物理结构上看,加入trdl后,保温层的热传导由单纯依靠SiO2转变为SiO2和trdl。在热流模型中,与trdl平行的原大RSiO2等效,显著降低了该支路的热阻。金属的导热系数为km,保温层的导热系数为kins。TTSV上的热流方向如图5所示。

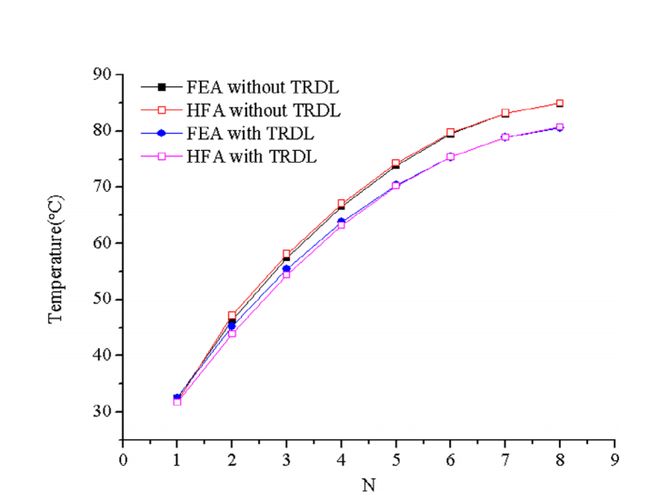

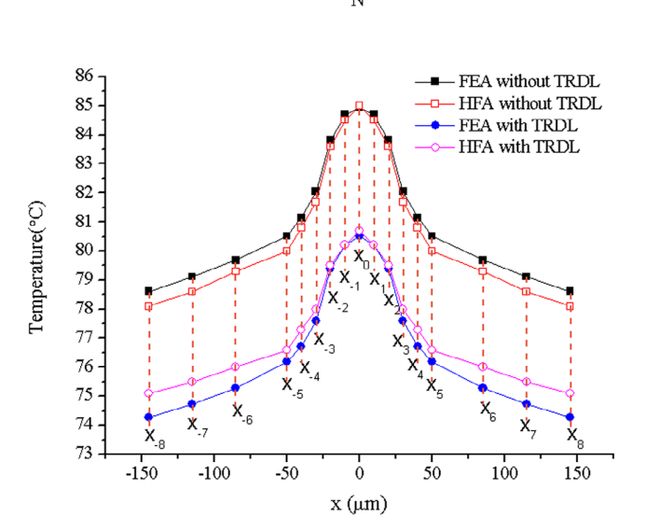

从图6可以看出,关键元件的最高温度出现在第八层。我们在Si表面的x轴原点上取17个点,重点观察元件区域附近(距离原点150 μm)的温度变化。Si衬底表面中心50 μm×50 μm区域为关键组分区域,在距原点50 μm范围内,每隔10 μm采样6个测点(含原点)。由于在建立热阻网络模型时将整个TSV阵列简化为一个等效热阻,因此在距离TSV边界每30μm处取3个测试点。添加TRDL前后的模型温度如图7所示。可以清楚地看到,加入trdl后,整个活动区域附近的温度整体下降。在HFA模型中,加入TRDL后,第八层温度下降了4.29C。FEA模型温度下降4.43℃。HFA和FEA结果吻合较好。

图8A、B比较了添加trdl前后第8个硅衬底表面的热图。结果表明,在TTSVs散热的基础上,加入trdl后,最中心热点区域温度降低了4.42C,最低温度降低了4.29C,证明了trdl的散热作用。图8C、图D为添加trdl前后第8层保温层表面热图对比。由图8C、D可以看出,加入trdl后,各温度区域的形状由原来的圆形分布变为方形分布,与trdl的分布规律明显一致。平面内相邻区域之间的温度梯度明显减小。

图9为第八层保温层的温度曲线的温度值可以看出,TRDL的加入使整个平面的最高温度和最低温度之间的温差从6.7降低到1.9C。无trdl时,曲线呈山状,峰明显。加入trdl后,温度变化更加平稳,温度梯度明显减小。

本文提出了一种新型的三维散热系统,以缓解三维集成电路中的散热问题。通过HFA和FEA验证了该冷却系统的冷却效果。仿真结果表明,该三维冷却系统使整个三维集成电路的最高温度降低了4.42℃。FEA是一种较准确的模型,仿真结果与现实较为吻合。HFA模型仿线%。但与FEA相比,HFA的仿真速度大大提高。除模拟数据外,FEA热图还表明,TRDL对隔热层的热分布有影响。即TRDL为热量向TTSV的横向热扩散建立了一条快速路径。由TRDL和TTSV组成的三维冷却系统,在占用空间小、工艺简单的同时,有效地提高了冷却效果。